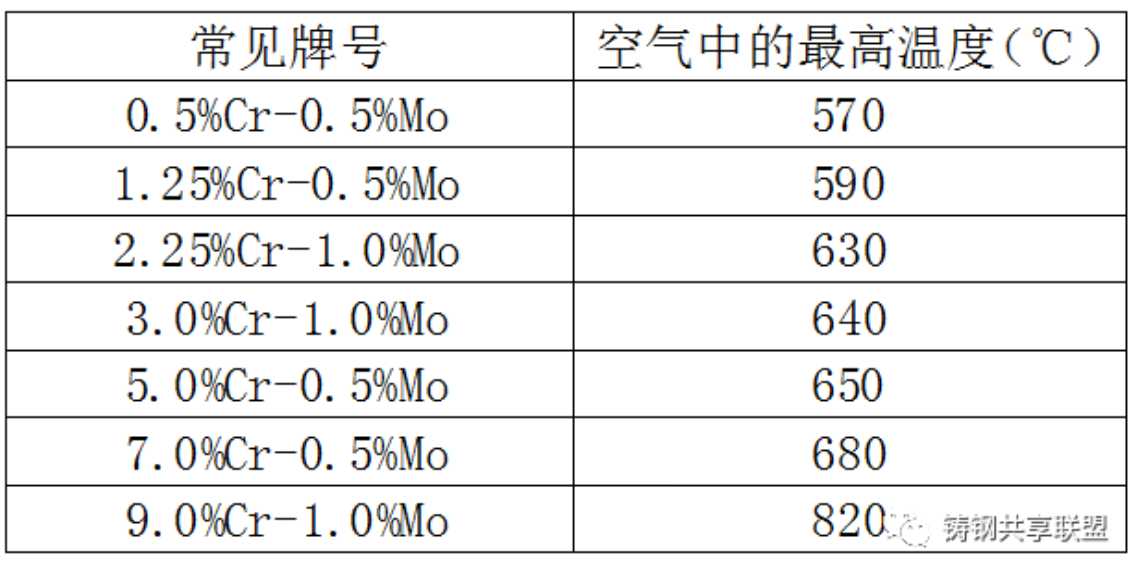

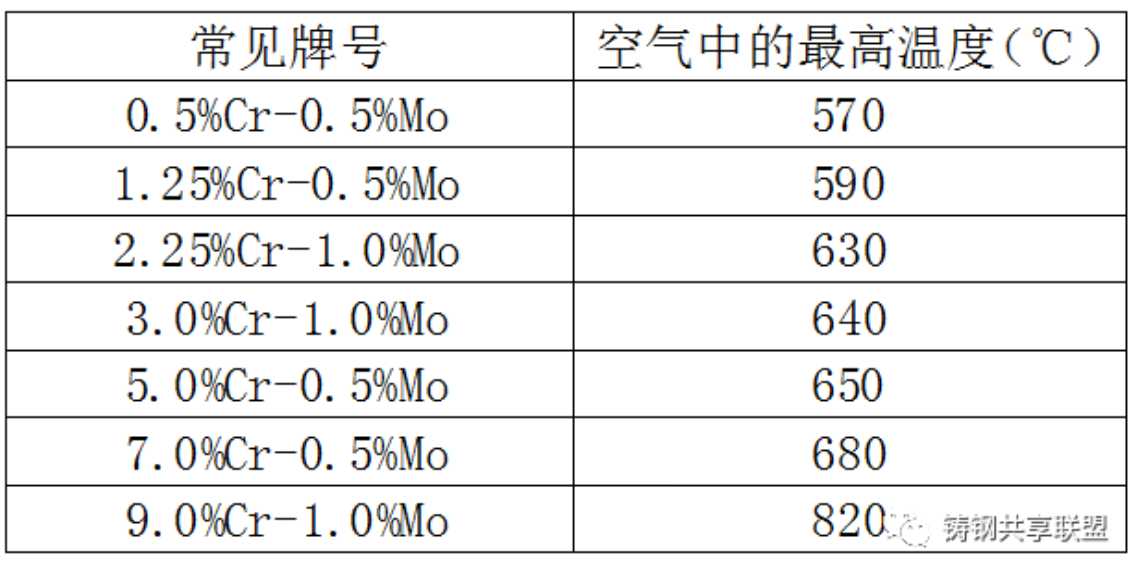

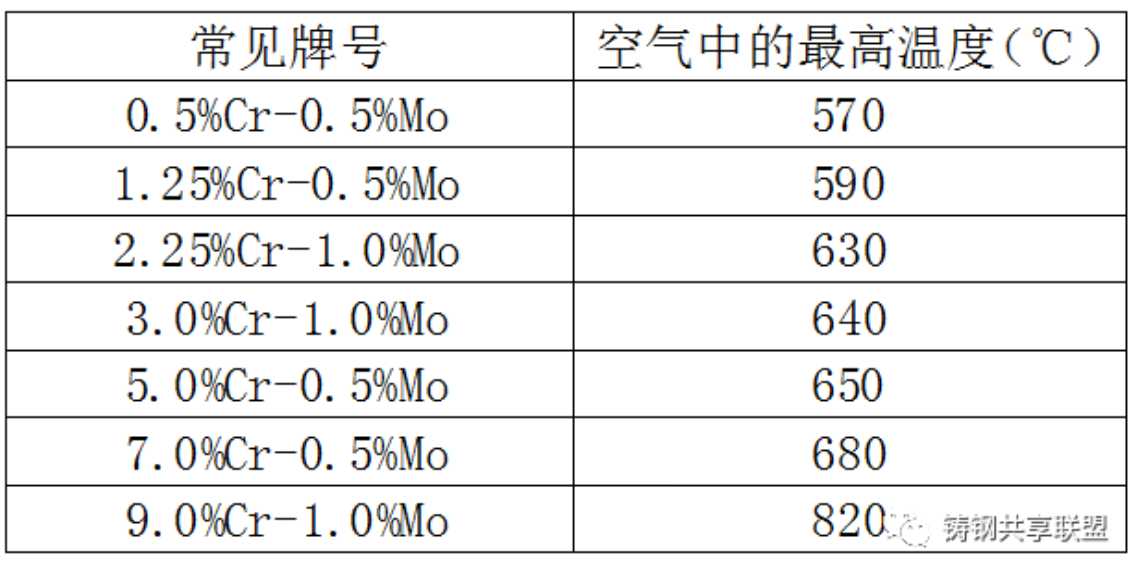

無錫不銹鋼板廠家無錫漢能不銹鋼2020年7月13日訊 所有元素中約有2/3為金屬元素����,且其總量占了整個地球質量的25%���。我們主要以金屬合金的型式加以利用—因為它們的不同性能與特性��;例如強度�����,延性�����,韌性���,耐蝕性能,耐熱性能�,熱膨脹,熱導與電導特性等�����。 金屬的強度來自于原子間的強鍵結力��,這種鍵結力是由于原子間陽離子共享外層電子的結果�����,亦即所有陽離子的周邊環(huán)繞著電子云(價電子)�。因為這些價電子被所有原子共享�����,所以它們并不屬于特定的任何原子����;此和離子鍵或共價鍵不同����,離子鍵或共價鍵的電子僅為一個或兩個原子共用。因此����,金屬鍵結強而均勻,即使加入非金屬元素��,這些合金仍然具有金屬性質�����。 大多數(shù)的金屬不會以純金屬的形式使用���,而會加入某些其它合金元素改善其性質并使用于特定的場所�����。在某金屬中為形成合金所加入的第二種元素(例如鐵中加入鉻)的量會強烈的改變合金的性質���。 純鐵太軟無法作為構造用材料�,但添加少量的其它元素(例如碳��,錳或硅)時可以大幅度提升其機械強度�����;這是因為原子大小不同的其它元素會破壞金屬結晶格子的有序排列而預防原子間的滑移��。 合金元素可以阻礙滑移面���。如果在鐵中加鉻(鐵-鉻合金)會產(chǎn)生另一效益,這種新合金的耐蝕性能會比純鐵要好得多����。已有上百種的含鉻合金;每一種都有其性質與特性����,并適用于特定的環(huán)境。 一般含鉻不銹鋼合金的最主要特性為含足量的鉻使其具有耐蝕性能,抗氧化性能和/或耐熱性能���。 所有這些合金都含鉻����,錳��,硅��,碳��,氮�����,硫�,和磷,且可能含鎳�,鉬,鈦����,鈮,鋯��,銅,鎢��,釩�����,硒����,以及其它微量元素。 不銹鋼為耐蝕合金的一大族系���,至少含10.50%的鉻(依歐規(guī)EN10088標準)并可能含其它合金元素��;可以分為五類:馬氏體���,鐵素體����,奧氏體,奧氏體-鐵素體(所謂的雙相鋼)�����,和析出硬化型。 這些合金的鉻含量范圍從11.50%至18.00%��;有較其它不銹鋼相對較高的碳含量(0.15-1.20%)并可能含鉬���。此鋼種可以利用熱處理硬化而得到所需的強度與硬度�����,為磁性體���。一般應用于刀片,手術器具�,軸類等。 鐵素體不銹鋼的碳含量較低(≤0.08%)而鉻含量在10.5-30.00%間����。雖然某些鐵素體不銹鋼也含直至4%的鉬,但鉻仍為主要的合金元素����。此鋼種無法通過熱處理硬化;也是磁性體�。當韌性不那么重要而主要需求為耐蝕性能時,就可以選擇這種鋼種--尤其是氯化物環(huán)境下的應力腐蝕裂紋����。一般應用于汽車排氣系統(tǒng)(11.00%鉻)�����,汽車零配件(17.00%鉻-1.50%鉬)�,熱水槽(18%鉻-2.00%鉬-鈦)����。 奧氏體不銹鋼的碳含量通常較低(≤0.08%),而鉻含量的范圍在16.00-28.00%間且鎳含量范圍為3.50-32.00%��。這種成分可以使合金在低溫至合金熔點溫度范圍內都可保持奧氏體組織��。此合金無法以熱處理硬化��。這種不銹鋼的關鍵性質為其優(yōu)異的耐蝕性能�����,延性和韌性����。一般適用場所為食品制程設備����,化學工業(yè)設備��,家用五金����,和建筑用材�����。雙相奧氏體-鐵素體不銹鋼:Fe-Cr-Ni-(Mo)-N合金 雙相不銹鋼的碳含量很低(≤0.03%)��,而鉻含量在21.00-26.00%間�,鎳含量則為3.50-8.00%且可能含直至4.50%的鉬。這種不銹鋼含50%的鐵素體和50%的奧氏體��,其物理性質也反應了這些組織��。此合金為磁性體���,且其抗拉強度和降伏強度大于奧氏體不銹鋼�����。一般應用于海水環(huán)境�,石化工業(yè),海水淡化廠�����,熱交換器&制紙工業(yè)�。析出硬化不銹鋼(PH):Fe-Cr-Ni-(Mo-Al-Cu-Nb)-N合金 高強度,中等耐蝕性能和良好的制造性為此不銹鋼族系的主要優(yōu)勢�;這種不銹鋼在經(jīng)過低溫熱處理(500-800C)后會有非常高的強度,因為可用低溫熱處理���,因此會減少零件變形�,而可以應用于高精度的構件�����。析出硬化不銹鋼的初始顯微組織為奧氏體或馬氏體�����。在析出硬化處理前���,可以通過熱處理使奧氏體轉換成馬氏體��。析出硬化處理的馬氏體回火時會從晶格中析出硬質的金屬間化合物�����。 一般應用于航天航空和某些高科技工業(yè)上��。 碳為一種非金屬元素���,在所有鐵基材料中其為一個重要的合金元素。碳總會在金屬合金中存在���,例如����,所有的不銹鋼和耐熱鋼�����。碳為強奧氏體穩(wěn)定元素并可提升鋼的強度����。 奧氏體,鐵素體���,和雙相不銹鋼的低碳含量(低碳等級的鋼種一般在0.005-0.03%間)可以使其保有需要的性質和機械特性����。 馬氏體不銹鋼中刻意加入的碳是為通過形成馬氏體組織而獲得高強度與高硬度。 馬氏體不銹鋼的碳為刻意加入的合金元素�,其量在0.15%到1.2%間,使其可以經(jīng)由淬火和回火熱處理而得到馬氏體組織��。 碳對耐蝕性能的主要影響由其在合金中存在的方式而定����。如果它和鉻結合而形成碳化鉻,則會因為消耗了部分合金固溶體中的鉻�����,減少了可以確保耐蝕性的鉻而對耐蝕性能有害��。碳的這種不利影響會因為熱加工后�����,退火或重新加熱(例如焊接)后冷卻速度太慢而引發(fā)���;其結果就是析出了含鉻的碳化物�����。碳的析出發(fā)生在晶界���,我們稱之為敏化��。我們已經(jīng)驗證了,伴隨著碳化鉻析出造成的鉻耗損會降低耐蝕性能并造成局部腐蝕的敏感性��,亦即沿著晶界網(wǎng)狀碳化鉻的晶界腐蝕�。 1797年��,法國化學教授Louis-Nicolas Vauquelin 在烏拉爾鉛礦的鉻酸鉛(PbCrO4)中發(fā)現(xiàn)了氧化鉻����;1798年,他還原此氧化物而分離出金屬鉻��,并以希臘字chroma后綴命名為chromium�����。 主要的礦物為鉻鐵礦�,一般成分為(Mg,F(xiàn)e2+)(Cr,Al���,F(xiàn)e3+)2O4的尖晶石�;可以簡化成Cr2O3�,F(xiàn)eO。 鉻為地殼中含量第十三多的元素��,平均含量為400ppm��。2002年全世界共生產(chǎn)了一千四百萬噸的鉻鐵礦���;南非占了46%����,Kasakhstan和印度占了36%�,巴西和芬蘭等又占了14%。依目前的消耗量來看���,已確認的儲量可以提供未來數(shù)世紀的使用��,而那些沒有開采經(jīng)濟效益的量也至少還有兩倍����。 鉻為銀灰色的過渡金屬,原子量為51.996�,原子序為24,熔點為1875℃���,而密度為7.190kg/dm3�����,屬周期表的VI族元素�����,為體心立方(BCC)晶體結構。 大約85%的鉻都使用在冶金工業(yè)上���;例如不銹鋼��,低合金鋼�����,高強度合金鋼��,工具鋼和高性能合金(鉻鈷鎢(或鉬)合金�����,鎳鉻錳鈮鉭(或鈦)合金����,鎳鉻鉬合金,鈷鉻合金��,以及某些馬氏體時效鋼(析出硬化型高強度合金鋼))��。 由于它的強度和耐蝕性能�,鉻也常被應用在電鍍和金屬表面處理。 不銹鋼與其它耐蝕材料的主要差異在其鉻含量���;鉻的高反應性(氧化性)為其在不銹鋼中作為耐蝕合金元素的作用基礎�;這些金屬合金對腐蝕劑化學反應的抵抗性能是通過形成一個牢固且不溶解的表面反應產(chǎn)物而保護其下方金屬不會發(fā)生均勻或局部的侵蝕來實現(xiàn)的�����。這些保護膜稱為鈍性層或鈍性膜�,為非常薄的表面層,尺寸為1.0-2.0nm�����;此薄膜可以大幅度的降低腐蝕速率,其結構類似于鉻鐵礦��。 為使表面鈍化并穩(wěn)定���,F(xiàn)e-Cr合金的鉻含量至少需為11%���,在此含量以上就可發(fā)生鈍化,含量不足則不會產(chǎn)生鈍化��。鐵鉻合金的鉻含量越高�����,抗腐蝕性能越好�����;明顯的變化點為11%鉻和17%鉻���。 1751年�,瑞典礦物學家和化學家Axel Fredrik Cronstedt 發(fā)現(xiàn)紅砷鎳礦(砷化鎳)中的不純物質鎳。他報導這是新發(fā)現(xiàn)的元素并命名為Nickel���。鎳為地殼中存量第二十四的元素��,平均含量為80ppm�����。有兩種主要礦物�;一為黃鐵礦(主要成分為硫化鐵)中的硫化鎳,分布于加拿大�����,俄羅斯����,新蘇格蘭和南非;另一為含鎳鐵釩土���,例如硅鎂鎳礦(東南亞�����,澳大利亞和加勒比海)��。有記錄的最高礦產(chǎn)量為2001年的126萬噸��。主要的生產(chǎn)國為俄羅斯(20%)��,加拿大(15%)���,澳大利亞(15%)和新蘇格蘭(10%). 鎳為銀白色的過渡金屬���,原子量58.69,原子序為28�,熔點1453C而密度為8.902kg/dm3;屬周期表中的VIII族元素����;為面心立方結構(FCC);在直至353℃(居里點)為鐵磁性���。 所有產(chǎn)制的鎳約65%都使用在不銹鋼上����,而十年前為45%���。高性能合金(鎳基,鈷基和鐵鎳基合金)為冶金應用上的另一個逐漸增加的區(qū)塊��。 不銹鋼中的鎳對鈍化層不會有直接的影響,但卻有正面效應��,特別是在硫酸環(huán)境里�。鎳奧氏體不銹鋼,即Fe-Cr-Ni(Mo)合金�,有很寬廣的機械性質范圍,這是其它合金系統(tǒng)無法比擬的����;例如,即使高強度等級的這類合金仍然有很好的延性和韌性���,且這些性質也可以保持至低溫�����。 在沒有鈍化層的保護下���,或鈍化層被局部或全部破損時,鎳對促進鎳基合金的耐蝕性會較鐵基合金效果好���;例如高鎳合金中孔蝕速度較為和緩��。 鐵鎳合金的主要特性可以用兩種現(xiàn)象來說明����;一為接近INVAR成分(36%Ni)時非常低的膨脹率—自發(fā)的體積磁收縮,其二為80%Ni左右時非常高的電透性(electrical permeability)—由于各向異性的消失����。 鎳為高溫超合金的基礎元素,因為其可促進生成牢固的氧化物且可析出Ni3Al的硬化相��。 鎳為中等強化合金元素����,且因此可以大量添加而不會使強度增加過度;在低合金鋼中�����,鎳似乎對韌性轉變溫度有較其它置換合金元素更全面的正面效益�����。5.1發(fā)現(xiàn)�����,歷史和來源 雖然這個金屬在遠古文化中就已經(jīng)出現(xiàn)���,但直至1778年前還未被正式確認����;1778年�,瑞典化學家和藥劑學家Carl Wilhelm Scheele 以濃硝酸侵蝕粉末狀的輝鉬礦(MoS3)并蒸發(fā)殘留物而得到氧化鉬。 初始�,此元素是從被認為是鉛礦的礦物中萃取而得,故因此而被命名為希臘文modubdos—希臘文的鉛����。 依Scheele's的思路,另一個瑞典化學家與礦物學者Peter Jacob Hjelm 在1782年以還原氧化鉬(MoO3)而分離出金屬鉬�����;但直至1895年��,法國化學家及諾貝爾獎得主Henrich Moissan 才在電爐中以碳還原氧化鉬而得到第一個化學純度級的金屬鉬����,因此后才得以進行科學和冶金學上的研究。 直至商業(yè)性的提純量可行前���,在整個19世紀鉬都只是實驗室中的金屬�。 1891年,法國武器制造商Schneider S.A����,在克魯索(Le Creusot)的盔甲生產(chǎn)中加入鉬作為合金元素。1900年����,兩個美國的工程師F.W.Taylor 和P.White在巴黎的世界博覽會上展示了鉬基高速鋼;同時�����,法國的Marie 和美國的J.A.Mathews 也以鉬制作永久磁鐵����。 鉬為地殼中存量第38的元素;平均含量為15ppm��。主要的輝鉬礦分布在美國��,智利����,中國���,加拿大和前蘇聯(lián);其它部分則在墨西哥�����,秘魯����,伊朗和蒙古�。全球的年產(chǎn)量約為14萬噸,其中27%在美國����,20%在中國,25%在智利����,8%在加拿大。 鉬為銀白色的過渡金屬��,原子量為95.94�����,原子序為42,熔點2610℃�,而密度為10.22kg/dm3;為周期表中的VI族元素��;體心立方晶體(BCC)結構�。 鉬的高熔點對提高鋼和其它金屬合金的高溫強度非常重要;也因為抗蝕性能而被加入金屬合金中��。 雖然低合金鋼�����,不銹鋼與鑄鐵占據(jù)了最大的市場份額����;但鉬仍然被應用于高性能合金中,例如哈氏合金(Hastelloys)和英高鎳合金(Inconel)�����。鉬也被用作電加熱爐的電極��,猶如電器的燈絲���;也在石油精煉中作為催化劑使用�。 不銹鋼中使用的鉬可直至8%,一般在2-4%間����;即使這種相對較小的百分比量對改善Fe-Cr合金和Fe-Cr-Ni在氯離子環(huán)境中的抗孔蝕性能仍然有重大的效益。鉬可以減少需要確保鈍化的氧化強度(即在較低的氧化氣氛下�����,仍能形成很好的氧化膜)并可降低已形成之鈍化膜的剝落傾向����。 增加鉻與鉬含量主要在增加抗局部腐蝕性能(孔蝕與隙縫腐蝕)且對鐵素體不銹鋼特別有效�����。在奧氏體和雙相合金中����,氮對抗孔蝕性能也有用。為了量化這些影響���,制定了一個經(jīng)驗指數(shù)-抗孔蝕指數(shù)(PRE)用以表示不銹鋼的抗孔蝕性能��。鐵素體鋼的公式如下: 濃度為重量百分比�����,而奧氏體和雙相鋼則為:PRE(N)=%Cr+3.3(%Mo)+K*(%N) 經(jīng)驗顯示PRE值和抗孔蝕性能間有很好的對應關系�����。安定化元素的添加���,例如鈦和鈮�,以及某些不純物(例如硫)也對孔蝕會有明顯的影響���。 為了適用于高溫和熱循環(huán)的環(huán)境���,已經(jīng)發(fā)展出某些合金設計與材料選擇的技術導引。腐蝕的關鍵一般為氧化且會隨著溫度的增加而更為嚴重�����;高溫腐蝕問題可能會因為其它因素而變得更為復雜��,例如局部應力氧化裂紋�,與含硫氣體的反應及氫侵蝕�。 對使用于高溫的合金調查顯示���,鉻和鉬是最常使用的合金元素�����;鉻對增加強度并改善抗氧化性能是有效的�����,而鉬可以增加高溫強度。我們認為這種影響來自于鉻和氧的親和力并因此可在含鉻鋼表面形成一層保護膜�。 鉻和鉬改善強度與抗氧化性的功效對使用于高溫場的含鉻-鉬鋼構造材料非常明顯。表1為經(jīng)常使用于高溫的代表性合金鋼����。

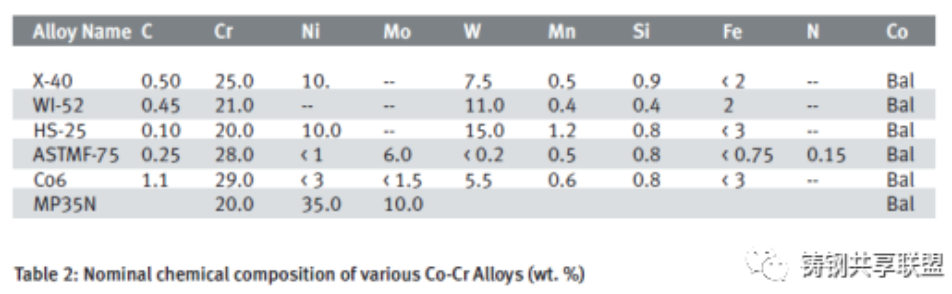

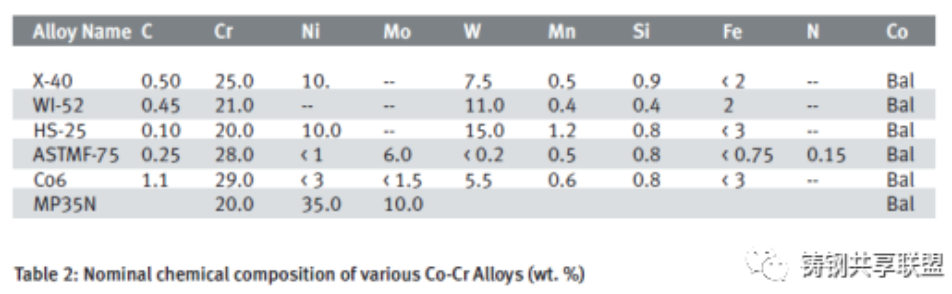

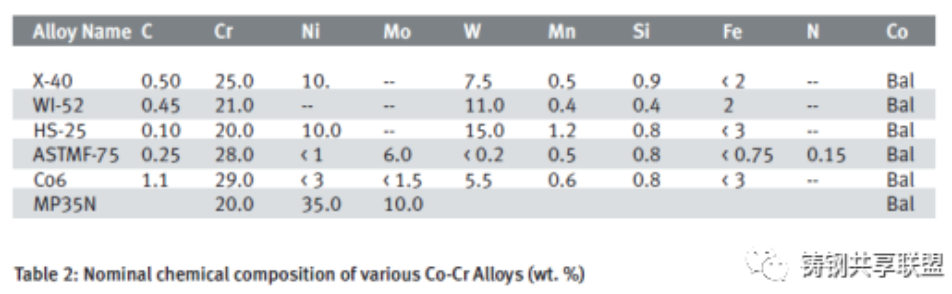

表中的鋼種從0.5%鉻-0.5%鉬鋼開始并逐漸增加鉻含量直至9.0%。許多高溫鋼或耐熱鋼有更高的鉻含量��,但它們被視為高合金鋼����,例如不銹鋼,故不包含于此表中��。 必須銘記在心的一點是,雖然增加鉻和鉬含量可以增加強度與抗氧化性能��,但同時它也會促進硬化能�����。 使用于高溫的其中一種重要場所為石化工業(yè)的精煉和轉化設備����;許多精煉廠的反應器都在高溫下作業(yè)且對耐久性有嚴格的需求。在觸媒轉化器會碰到兩個問題-操作溫度與壓力���。觸媒轉化器的操作溫度在450-570℃間而在接觸含氫混合氣體時的壓力將大于15bar���。 工具鋼被使用于工程工具(沖床,沖模���,切削工具�����,沖壓工具�,成型機具,攻絲和開槽工具)����。通常可以分為兩類材質:1)高碳含量的純碳鋼�,碳含量在0.80%-1.50%間。2)合金工具鋼��,添加某些合金元素(鉻�����,鉬�,釩,鎢和鈷)以提供更高的強度�����,韌性�,抗腐蝕性和耐熱性能��。 鉻可以改善抗腐蝕和耐熱性能�,在熱處理期間可以增加硬化深度,并可提升高溫強度�����。高速鋼的鉻(直至12.00%Cr)對硬化機制扮演了一個非常重要的角色且是不可替代的。 在工具鋼中加鉬(約0.50-8.00%)可使其更具抗高溫性�����。鉬也可以增加硬化性能并改善疲勞性能和耐磨耗性能����。 鈮是在1801年時����,由Charles Hatchett 在1750年從美國康乃狄克首長John Wintrop寄回英格蘭的鈳鐵礦(columbite)中發(fā)現(xiàn)的,并命名此新元素為columbium?��,F(xiàn)有的名稱來自于德國的科學家Heinrich Rose�����,他在1846年從鉭(Ta)中分離出鈮并確定為新的元素且命名為“Niobe”����,意思是“鉭的女兒”—因為周期表中的鉭和鈮密切相關(屬同族系元素)��。 鈮的最早應用報告為1925年-在工具鋼中以鈮取代鎢;不論如何�,直至1930年代開始,鈮對工業(yè)并不重要�。鈮可預防某些不銹鋼的晶界腐蝕且這也是鈮在工業(yè)上的第一個應用的目的。 1950年代�,隨著太空競賽的開始,由于鈮為輕質的難熔金屬�����,人們對此金屬的關注便大大的增加了��。發(fā)現(xiàn)小量添加便會明顯改善碳鋼的使用性能���,并因此而發(fā)展出微合金化的觀念����。 燒綠石(Pyrochlore)為含鈮的最豐富礦物相�����;最重要的燒綠石為bariopyrochlore(巴西Araxa地區(qū)富碳酸巖的殘余物質)(Nb2O5/66%�,BaO/14%����,H2O/8%)與St.Honore Quebec地區(qū)初生碳酸巖中的燒綠石(Nb2O5/68%���,CaO/14%,Na2O/5.8%)�。鈮鐵礦的成分為FeNb2O6,來自于花崗巖的風化���。鈮為地殼中含量第33的元素����,平均為25ppm����。 蘊藏量約有4億6千萬噸,足以供給目前全球安全的使用約500年����。 鈮為白色光澤的過渡金屬,原子量為92.906��,原子序為41���,熔點為2468℃�����,而密度為8.57kg/dm3���;周期表中的V族元素�,體心立方(BCC)晶體結構����。 目前鈮的最重要應用為微合金化合金鋼的添加元素,用以提升金屬組織的強度��。第二則為飛機引擎的超合金熱機零部件��。鈮也被用于不銹鋼中(奧氏體與鐵素體)作為安定化元素以改善抗蠕變性能(鐵素體)�����,并可用以制作超導體(鈮-鈦合金)-以發(fā)展現(xiàn)代磁鐵�。 微合金鋼的強化機理在于析出細而散布的碳化鈮(NbC)。 在不銹鋼中��,就我們關注的耐蝕性來看����,添加鈮的安定化鋼種可以預防熱影響區(qū)的晶界腐蝕是大家都知道的。為預防這種腐蝕問題�����,鈮的加入量依碳和氮(鐵素體級)含量而定����。 為完全穩(wěn)定所需加入的理論鈮量,依化學計量式如下: 為改善鐵素體不銹鋼的熱疲勞性能���,加鈮為最有效的方法之一���。 鈦是1791年被英國的William Gregor 在Creed Cornwall 發(fā)現(xiàn)并分離出來的��;他在碎屑鈦鐵礦(menachanite)(礦物名MENACCAN)中確認了這種新元素的存在����。數(shù)年以后,1795年的柏林���,德國化學家M.H.Klaproth在金紅石礦(TiO2)中再次發(fā)現(xiàn)了這種元素����;無論如何,純鈦直至1910年才由Mattew A.Hunter在700-800C的鋼反應器中以混合四氯化鈦和鈉而制取����。1950年代,鈦開始作為結構用材料����。此元素以Titans(太陽神)后綴命名,Titans為希臘神話故事中天神Uranus和地神Gaia的兒子�����。鈦以氧化物或硅酸鹽的形式存在于金紅石(rutile)和銳鈦礦(anatase����,TiO2),鈦鐵礦(ilmanite��,F(xiàn)eTiO3)����,鈣鈦礦(perovskite,(Ca�,F(xiàn)e)TiO3)中。鈦為地殼中存量第九多的元素��,平均含量為6000ppm。 鈦礦的礦脈一般存在于地表�;2000年時,澳大利亞���,加拿大,印度���,挪威和南非為主要的生產(chǎn)國�,共生產(chǎn)了2百萬噸的富鈦礦�。地殼砂層中含的鈦和鋯量估計也有540百萬噸。海綿鈦為尚未完全開發(fā)的鈦礦��。2000年時����,加拿大,日本�,哈薩克斯坦,俄羅斯�,烏克蘭和美國已經(jīng)開始開采海綿鈦。鈦金屬可用熔融海綿鈦制取�。 鈦為硬質銀灰色金屬,原子量為47.867�����,原子序為22,熔點為1668C�,而密度為4.54kg/dm3;為周期表中IV族的元素��,六方密排(HCP)結構���。 每年所生產(chǎn)的鈦����,僅僅約5%用于制作鈦金屬�����。鈦金屬合金被使用于航天航空��,航海�����,化工和其它需要高強度/重量比以及在中性或氧化性環(huán)境下需要耐蝕性的場所��。鈦通常用于不銹鋼(奧氏體與鐵素體)中作為安定化元素。鈦也是微合金化鋼的有效微量元素�����,以形成氮化物(TiN)和碳化物(TiC)而影響其組織�����。 鈦為一種高反應性的元素��,其會在含氮液相中析出穩(wěn)定的TiN�;同時存在碳和氮時����,會先在液相中形成TiN,而后在固相中TiC再以TiN為核心持續(xù)析出�����。最常用的不銹鋼穩(wěn)定化元素即為鈦����,為完全穩(wěn)定所需鈦的化學計量式如下: 不論如何,鈦的需求必須大于此值�����,因為鈦會和硫反應形成穩(wěn)定的硫化鈦(Ti2S)。實作上���,為了完全穩(wěn)定不銹鋼所需的鈦一般須滿足下式: 鈦也可以改善抗孔蝕性能���,因為鈦可以形成穩(wěn)定的Ti2S而預防了會成為孔蝕源的MnS的形成。在低合金鋼中���,鈦和碳 氮和氧的親和力很強�;雖然固溶的鈦會增加鋼材的硬化能���,但因其為強碳化物形成元素����,故在鋼中一般會形成不溶的碳化物反而降低了硬化能���。 在Fe-Cr-(Mo)合金和Fe-Cr-Ni-(Mo)合金中加入穩(wěn)定化元素可以預防晶界腐蝕的敏感性—在某一溫度駐留一定時間可能析出碳化鉻�����。這些穩(wěn)定化元素的作用是先和Fe-Cr-Ni-(Mo)中的碳或Fe-Cr-(Mo)中的碳與氮結合形成碳化物或氮化物而避免了碳化鉻或氮化鉻的析出����;這可以讓鉻仍然固溶在合金中而保留鉻對合金的耐蝕作用。以鈦和鈮作為雙穩(wěn)定化元素可以使焊件有最好的機械性能��;這可能是因為其有較好的晶粒尺寸控制與析出物的形態(tài)及特性��。最適當?shù)碾p穩(wěn)定元素量如下述: 雙穩(wěn)定化的優(yōu)勢如下:液相中析出的TiN為晶粒成長的核基�����,因此可以產(chǎn)生細晶粒的等軸晶而改善焊接件的機械性質�。 雙穩(wěn)定化所需的鈮含量較低,因此可以進一步降低可能在晶界形成的低熔點相���。 1771年�,瑞典化學家Carl Wilhelm Scheele確認了錳為一種新發(fā)現(xiàn)的元素,而另一個瑞典化學家Johann-Gottieb Gahn以還原氧化錳(MnO2)分離出錳���。從19世紀開始�����,英國和法國的冶金學家開始思考錳在煉鋼中的應用���。 錳是地殼中存量第12的元素���,平均含量為1100ppm。主要的錳礦分布在南非�,中國,澳大利亞��,加蓬��,巴西�,烏克蘭,印度����,哈薩克和墨西哥。錳礦的世界年產(chǎn)量約為2千萬噸�����,而存儲量預估為6億噸��;也有大量的錳礦存在于深海海床的多金屬礦核(polymetallic nodules)中��;預估有2億-3億噸的量�����。 錳為灰白色的金屬,原子量為54.938���,原子序為25����。熔點為1245C��,而密度為7.43kg/dm3�;屬于周期表中的VII族元素,為復雜的立方晶體結構����。 錳為煉鋼的必要元素,有兩個理由:和硫結合的能力與強脫氧力��。全世界約有30%的錳作為硫化物形成元素和脫氧劑�;其它的70%則作為合金元素之用��。 少量錳被作為非鐵合金的合金元素�,主要為鋁合金工業(yè)。 錳有穩(wěn)定鋼中奧氏體組織的作用而被使用于“200系列“的不銹鋼��,含量在4-15.5%間。 錳的性質可使其作為鋼的合金元素與脫氧劑�。當我們在熔融的鋼液中加入錳時,其會和氧結合而形成氧化錳(MnO)��。錳也會先跟硫作用而形成硫化錳(MnS)�����。 除了會與氧和硫結合外���,錳也會影響鋼的性質��,會增加鋼的硬化能���;大量添加錳時,約12-15%����,可使鋼在室溫下成為奧氏體組織(Hadfield's steel)。 所有種類的鋼都經(jīng)常含作為合金元素的錳(碳鋼和不銹鋼)以利于脫氧并預防會引發(fā)裂紋的硫化鐵的形成���。 1823年����,瑞典的醫(yī)學教授Jons-Jacob Berzelius 在含氣態(tài)的四氟化硅氣氛中加熱鉀時發(fā)現(xiàn)了無定形的硅。1854年�,法國化學教授Henri-Etienne Sainted-Claire Deville制備了結晶形態(tài)的硅—硅元素的第二種同素異構體。 自然界中未發(fā)現(xiàn)自由硅����,但有簡單的氧化物和硅酸鹽。硅是地殼中含量第二多的元素��,平均含量約為27%��。 世界工業(yè)用含高比例氧化硅的砂或砂礫產(chǎn)量—常被稱之為“硅石”�,“硅砂”和“石英砂”—每年約1億1千萬噸。 硅為暗灰色的非金屬元素���,其原子量為28.085�,原子序為14����,熔點為1414C�����,而密度為2.33kg/dm3;屬于周期表中的IV元素�����,鉆石晶體結構����。 硅為一種類金屬元素(非金屬元素),可在高溫中還原二氧化硅(SiO2)制取���。 在鐵系金屬和非鐵金屬中���,硅都是一個非常重要的合金元素。被廣泛的使用為煉鋼(碳鋼與不銹鋼)中的脫氧劑�。在耐熱鋼中可以改善高溫抗氧化性能。在鑄鐵中���,可作為石墨促進元素—因為其可解離并減少碳化物���;并可使電磁鋼具有某些特殊的磁力性質。 和銅并合使用于已知的硅黃銅(銅-鋅合金)和硅青銅����。含5%以上硅的硅鋁合金也被用于鑄件的生產(chǎn)�����。 含量少時���,硅可給予鋼材溫和的硬化能;含鉬不銹鋼中常常會加入少量的硅和銅以改善抗硫酸腐蝕性能�。 通常在不銹鋼中加入硅以改善抗氧化性能并穩(wěn)定鐵素體。在奧氏體不銹鋼中����,高硅含量不僅可以改善抗氧化性能且也可以改善高溫的抗碳化性能。 氮似乎是在1772年被Daniel Rutherford發(fā)現(xiàn)的;氮這個字眼是由兩個希臘字組成的:nitro-意思是硝石和genes-意思是生產(chǎn)����;這是因為氮的最重要使用即在于硝石的生產(chǎn)--一種稱之為硝酸鉀的化合物,即眾所周知的肥料(fertiiser)�����。 氮為一種惰性氣體�����,原子量為14����,原子序為7;為地球大氣體積的78%�����,質量的76%��。每一個分子的氮由兩個強力鍵結的原子構成���。在每一個氮分子中���,兩個原子間都有三條鍵結線連結兩個原子。 氮(碳同)的原子相對于鐵���,鉻或鎳原子而言很小���,故足以插入α合金和?合金晶格中而成為插入型溶質原子。因為奧氏體中可以利用的晶格間隙較大故氮在奧氏體中的溶解度大于鐵素體�����;1100C時,氮在奧氏體中的溶解度為2.4%����,而在鐵素體中僅為0.1%。氮對碳化物���,氮化物和碳氮化物等金屬間化合物的析出動能有很大的影響����。 在奧氏體與雙相不銹鋼中����,氮可以增加孔蝕或晶界腐蝕等局部腐蝕的抗腐蝕性能;這是由于氮化物Cr2N的析出取代了碳化物Cr23C6的析出��。 低碳級不銹鋼的含碳量最大為0.03%以盡量降低焊接或熱處理期間敏化的危險���。低碳等級不銹鋼的降伏強度低于標準級的不銹鋼�;為了克服這個問題��,已經(jīng)開發(fā)出了在低碳級不銹鋼中加氮(直至0.2%)的不銹鋼�。固溶態(tài)的氮至少可以使強度提升至相同等級的標準不銹鋼的水平��。 鈷是在1735年由瑞典化學家George Brandt 發(fā)現(xiàn)的��,此元素為地殼中存量第30的元素��,平均含量為20ppm;主要的礦床在扎伊爾和贊比亞 ����,其它的礦床在加拿大,澳大利亞和墨西哥����。 鈷是銀白色的過度金屬,原子量為58.933�,原子序為27,而熔點為1495℃�,密度為8.92kg/dm3;為周期表中的VIII族元素����,六方密格子(HCP)晶體結構。 在鐵�����,鎳和其它金屬中以鈷作為合金元素可使合金具有特殊的磁力性質。鈷為超合金的最重要組成�����,主要使用于:*高溫環(huán)境���,例如氣體渦輪部件�。 鈷-鉻合金都被使用于苛刻的環(huán)境且對工業(yè)和生物材料的生產(chǎn)有很大的貢獻����。 典型的鈷-鉻合金化性見表2�����。鈷-鉻合金非常適用于抗高溫蠕變和疲勞性能的場所;因此����,當熱疲勞為重點關注性能時,鈷-鉻合金便是很好的候選材料����。 鈷-鉻-鉬合金被視為人工整形外科植入物的一個重要材料,特別是人工臀或膝��。在此合金中加氮(約0.15%)可以提高強度而不降低韌性和耐蝕性�����,且不致影響生物共容性���。這些合金結合了通常無法共存的高機械性能和很優(yōu)異的耐蝕性能。

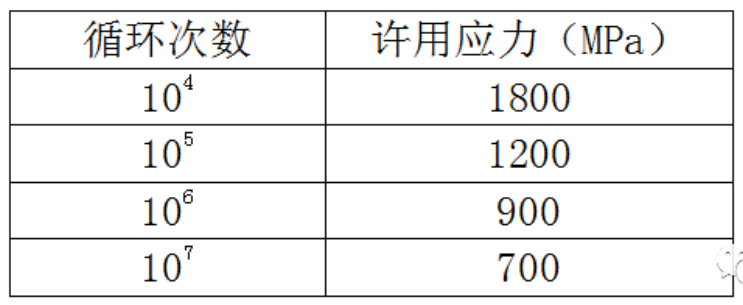

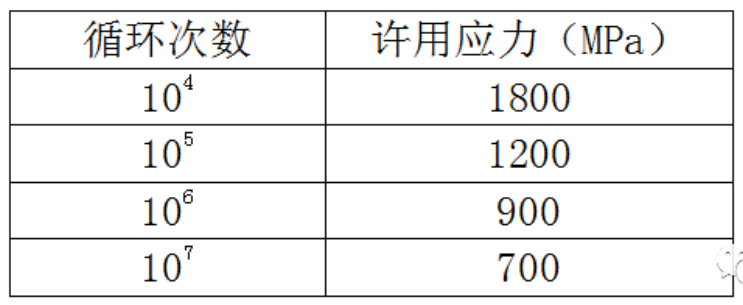

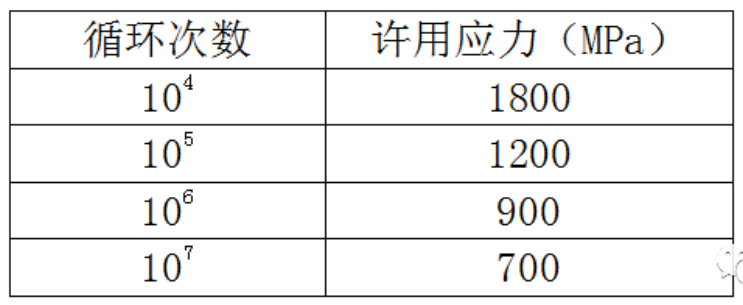

*以冷加工和時效處理可使其拉伸強度在1000MPa-2500MPa之間�。

在約100℃����,10%的醋酸�����、氯化銨�����、硫酸氨����、氯化鐵、蟻酸��、硝酸����、磷酸或氯化鈉溶液中的抗孔蝕性能和均勻腐蝕性能(<0.05mm/年)是優(yōu)異的。 雖然它的生產(chǎn)成本較鋼高���,但由于它們明顯的高機械承載和抗化學侵蝕能力���,所以當我們認為安全因素是主要考慮時���,就可以選用這些合金;例如航天航空用彈簧和緊固件���,醫(yī)學工程���,外科植入物;高拋光件����,包括大腿鋼骨和膝cordyles�����。 鈷合金已被應用于極端苛刻條件下的耐磨耗構件上�����。結合碳和鉻�,及其它更多的難熔元素可得到硬度范圍從HRC30-70的高硬度富碳化物材料��。Co6 為最普遍的鈷耐磨耗合金���;它的抗滑動磨耗和磨蝕能力來自于下述元素所形成的高體積分率碳化物: 鈷基體很容易因為加工而硬化,連同高體積分率的碳化物��,而具有很優(yōu)異的耐磨耗性能和耐腐蝕性能�。 鈷對高速鋼是一個很有價值的合金元素;它可以提升鐵素體的軟化溫度而使得鈷合金工具鋼在高溫下作業(yè)而仍然保有良好的切削能力�����。

譯自“Alloying Elements in Stainless Steel and Other Chromium-Containing Alloys”